4″ Mini-Tower-Lautsprecher

Im November letzten Jahres habe ich mir einen 8“ Subwoofer für meine Wohnung gebaut und zum ersten mal die geniale Soundqualität einer präzise berechneten Box in Verbindung mit einem qualitativ hochwertigen Lautsprechertreiber erlebt.

Vor wenigen Wochen hat sich dann mein Bruder ein Paar Lautsprecher für den Schreibtisch gebaut, die absolut genial klingen und in dem Moment habe ich entschieden, dass ich meine aktuellen 3,5“ Beton-Lautsprecher durch zwei neue selbstgebaute Lautsprecher ersetzen möchte.

Das Design

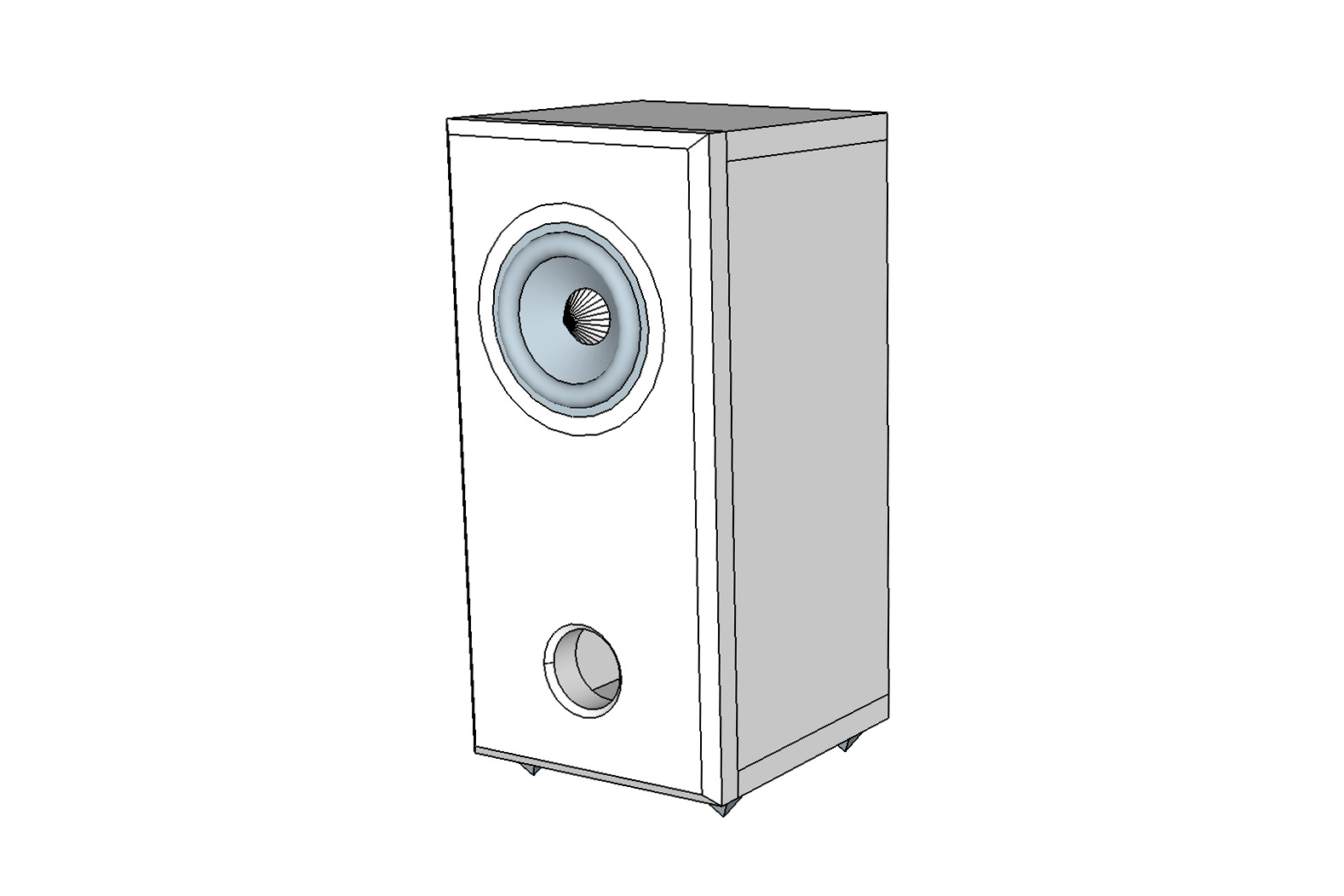

Da ich eine Steigerung der Soundqualität sicherstellen wollte, jedoch hinsichtlich der Größe beschränkt war, entschied ich mich, zwei 4 Zoll Dayton Audio RS100-4 Treiber für das Projekt zu verwenden. Die Treiber haben eine Impedanz von nur 4 Ohm, arbeiten mit bis zu 30 Watt RMS Audioleistung und können durch ihren Frequenzgang von etwa 80 Hz bis 20kHz das gesamte Spektrum wiedergeben. Um den Lautsprechern in den tieferen Frequenzen etwas mehr Volumen zu geben entschied ich mich außerdem, ein Design mit Port zu bauen.

Dies ist die grobe Vorlage, die ich mir ausgedachte habe, nachdem ich einige Berechnungen mit Hilfe der kostenlosen App Speaker Box Lite gemacht hatte. Die äußeren Abmessungen der Box sind 136x144m Breite und Tiefe und ungefähr 285mm Höhe, was bedeutet, dass das effektive Innenvolumen etwa 2,8 Liter beträgt.

Bezüglich des Ports entschied ich mich, reguläres DN40 HT-Rohr aus dem Baumarkt zu nutzen, da es die einfachste und günstigste Möglichkeit sein würde. Mit seinen 36,2mm Innendurchmesser und einer Gesamtlänge von 250mm ist der Port auf rund 64Hz abgestimmt.

Der Bau

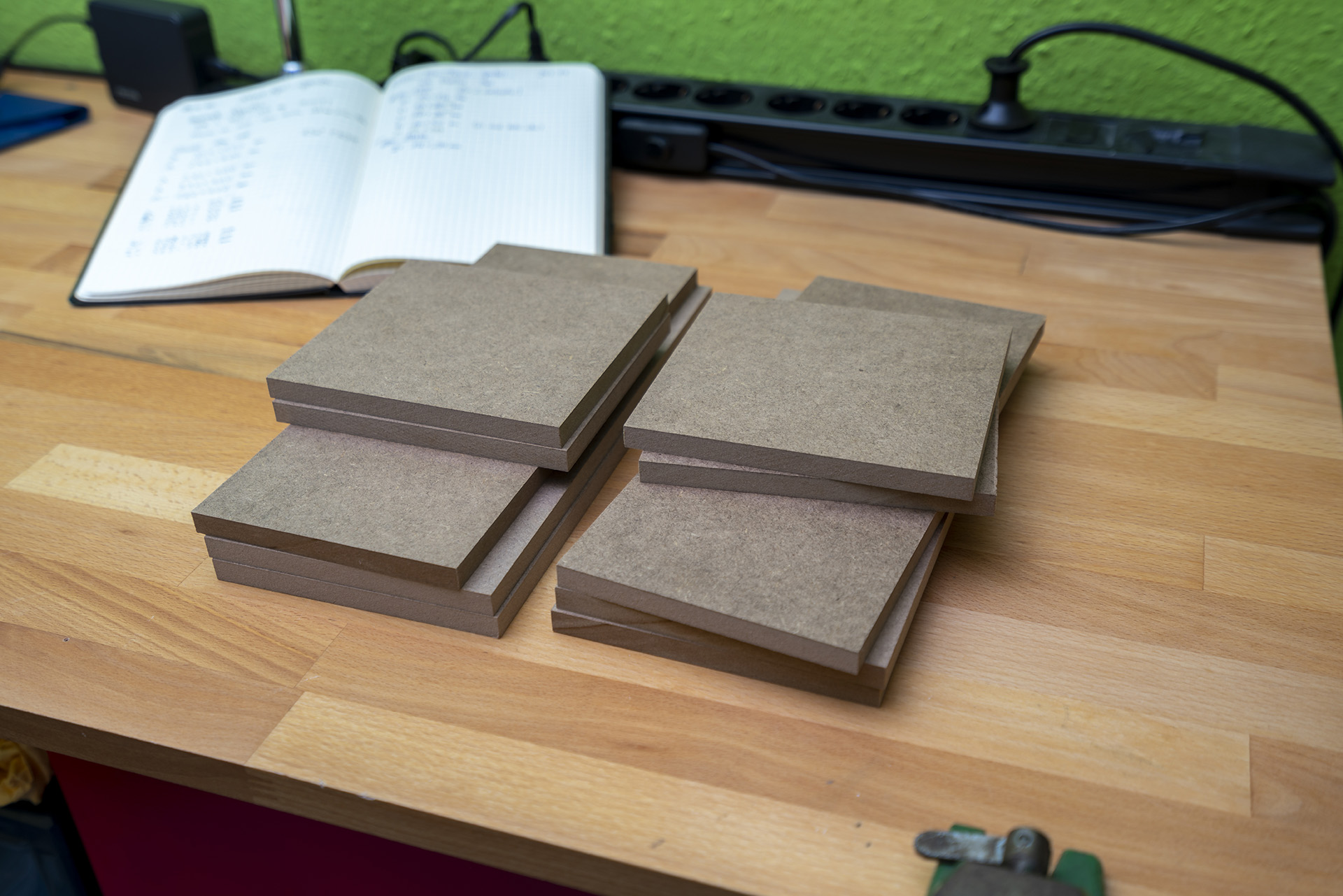

Wie üblich begann auch dieses Projekt mit einem Ausflug zum Baumarkt des Vertrauens. Dort ließ ich mir die benötigten 10 Teile in 10mm MDF auf Maß zusägen, um mir selbst die Arbeit des Sägens zu ersparen.

Bohren der Anschluss-Löcher

Um die Löcher in der Rückwand nicht in die fertig zusammengebaute Box bohren zu müssen, was schwieriger und ungenauer sein würde, entschied ich mich, die beiden benötigten Löcher für die Terminals direkt zu Beginn mit einem 6mm Holzbohrer und Akkuschrauber zu bohren.

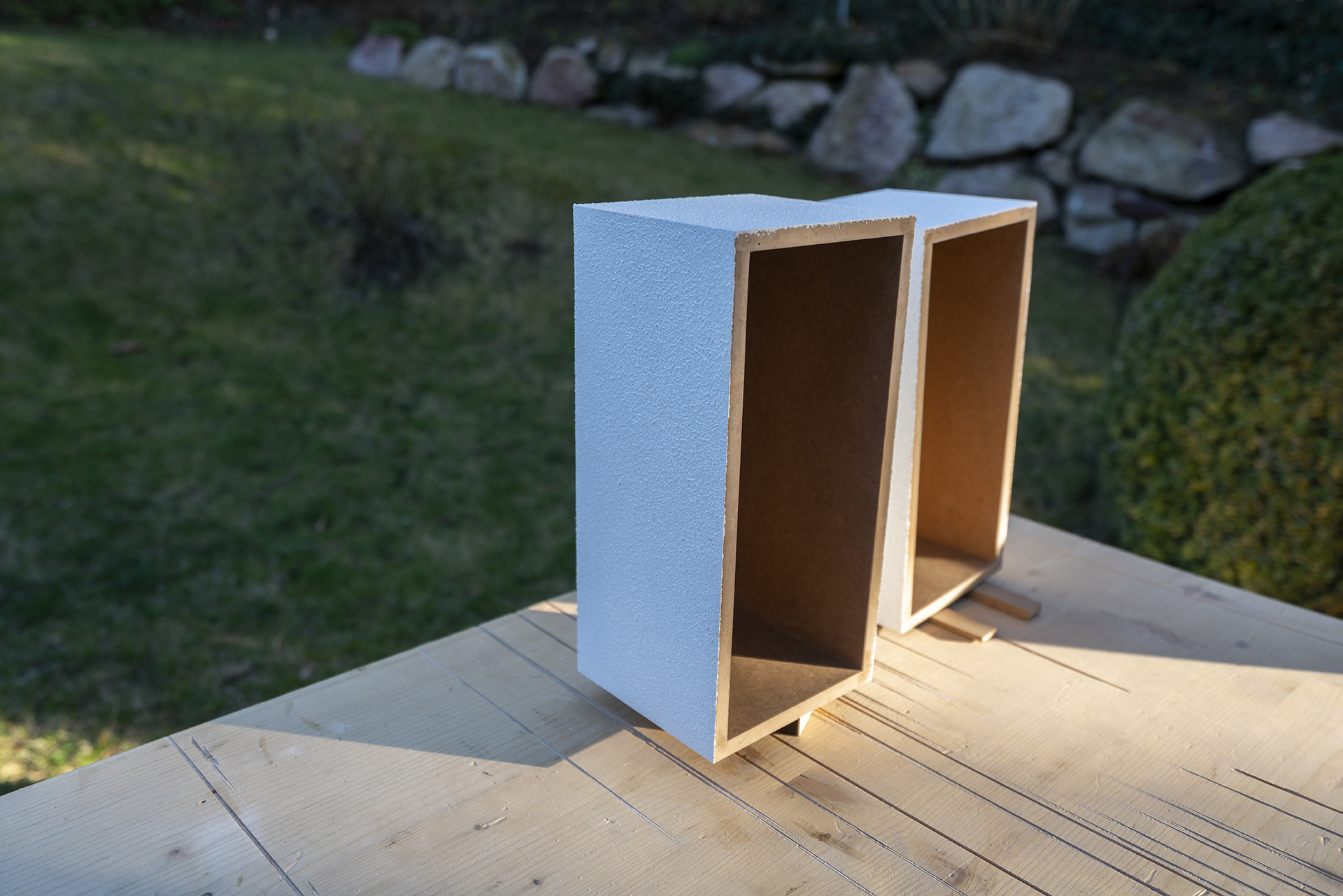

Zusammenbau der MDF-Box

Jetzt konnte ich die einzelnen MDF-Teile in zwei Boxen zusammenkleben. Dazu machte ich einfach etwas Holzleim auf alle Kanten die zusammengefügt werden sollten und nutzte einige Schraubzwingen um alles an Ort und Stelle zu halten. Dies war die schnellste Lösung zum Bau von stabilen Boxen. Die Ungenauigkeiten an den Kanten konnte ich zum einen leicht abschleifen und zum anderen würden sie dank dem Finish, das ich verwenden würde sowieso nicht auffallen. Aber dazu später mehr.

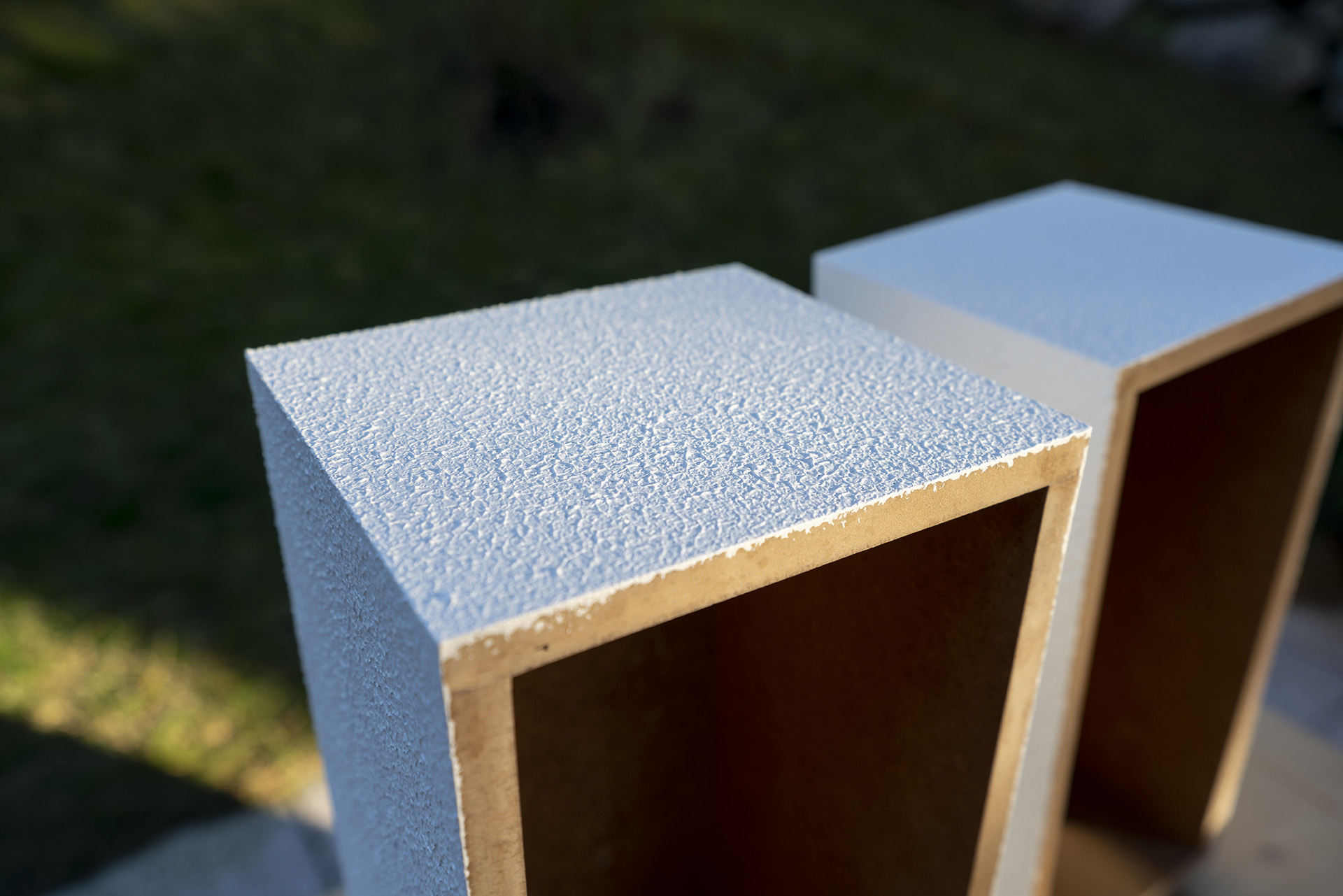

Wie man auf den Bildern oben sieht, gab es definitiv einige Ungenauigkeiten an den Kanten und so war der nächste Schritt rauszugehen und mit etwas Schleifpapier und einem Schleifer alle überstehenden Teile bündig zu schleifen.

CNC-Fräsen der Lautsprecher-Fronten

Für die Lautsprecher-Fronten entschied ich mich, erneut das Akazienholz zu verwenden, das ich in der Vergangenheit bereits für sehr viele Projekte verwendet habe. Mir gefällt das Aussehen sehr gut und die Verwendung würde außerdem sicherstellen, dass die neuen Lautsprecher gut in den Raum passen würden.

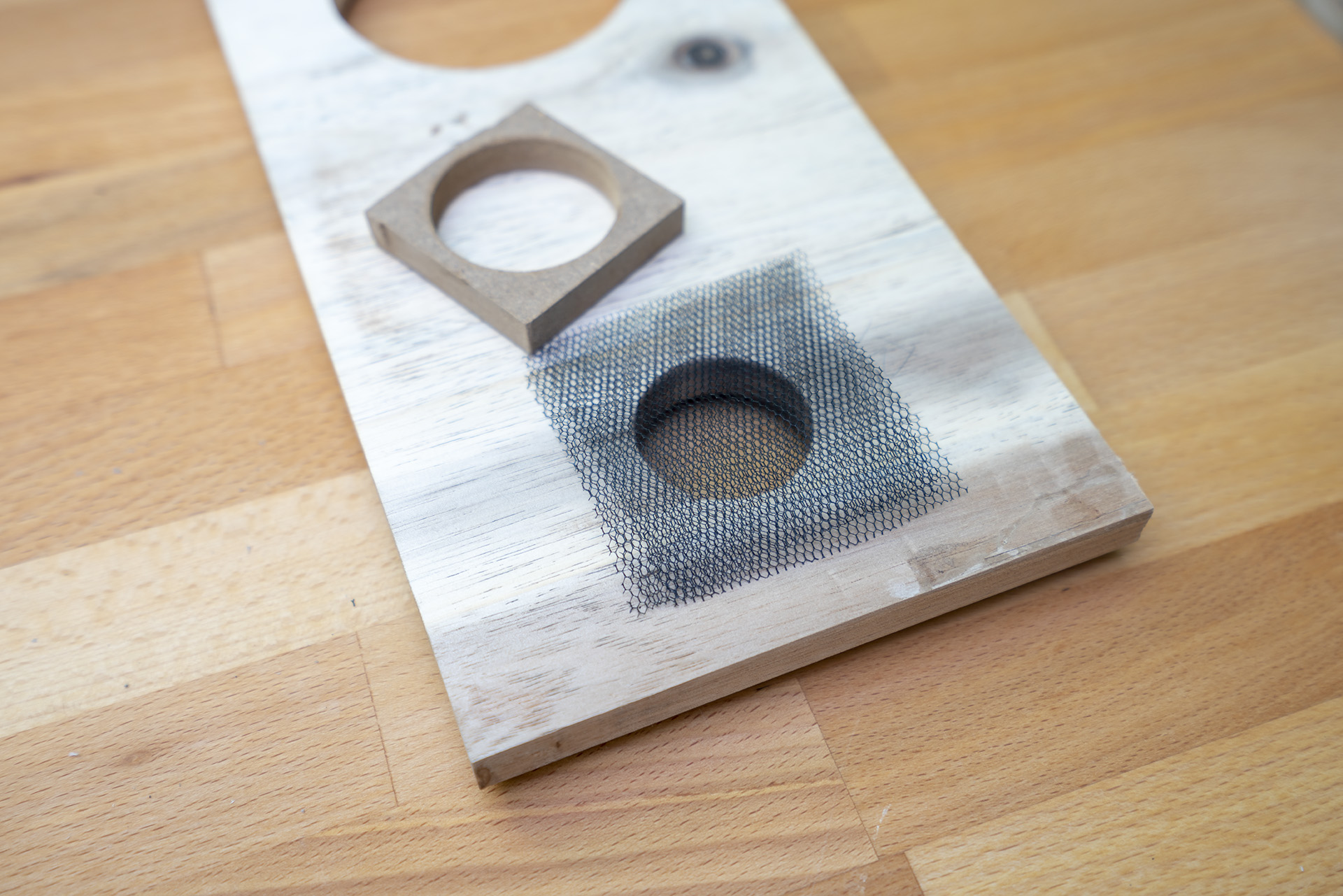

Um perfekte Ausschnitte für den bündig ins Holz eingelassenen Lautsprecher, sowie den Port zu haben entschied ich mich, die Fronten mit der CNC-Fräse meines Bruders zu fertigen. Die exakten Ausschnittgrößen können leicht im Datenblatt des Lautsprechers gefunden werden und außerdem machte ich zwei Testfräsungen in einem Stück 19mm MDF, um die letzten Korrekturen einzustellen.

Natürlich konnte mich jetzt keiner davon abhalten, die Lautsprecher kurz in die noch nicht fertiggestellten Fronten zu setzen und mir den Zwischenstand anzuschauen.

Bündigfräsen und Fasen

Ich hatte die Fronten absichtlich übergroß gelassen, um sie nun mit den Außenkanten der Boxen absolut perfekt bündig fräsen zu können. Dazu klebte ich die Fronten vorübergehend mit etwas Heißkleber an ihren zukünftigen Platz.

Da die Fronten gerade ohnehin festgeklebt waren, nutze ich die Gelegenheit, um ebenfalls mit der Oberfräse und einem 45° Fräser alle Außenkanten der Fronten, sowie den Port-Ausschnitt mit einer Fase zu versehen.

Streichen der MDF-Boxen mit DuraTex

Nun waren praktisch alle Holzarbeiten dieses Projekt abgeschlossen und es war an der Zeit, die MDF-Boxen zu streichen. Zu diesem Zweck stellte mir SoundImports.eu ein DuraTex Texture Coating Kit zur Verfügung, das eine 1kg Dose weißes DuraTex, sowie eine kleine texturierte Farbrolle beinhaltete.

Die DuraTex Farbe ist ganz anders als alles, was ich bisher je verwendet habe. Am genialsten daran war wie ich sagen muss, wie einfach es zu verwenden ist. Ich musste das MDF nicht zuerst mit einer speziellen Farbe grundieren, sondern konnte direkt mit DuraTex beginnen. Die erste Schicht trug ich relativ großzügig auf und stellte mit Freude fest, wie schnell die Farbe trocknete, was mir sehr entgegen kam, weil es an diesem Tag schnell dunkel wurde.

Nachdem die erste Schicht getrocknet war, war ich mit dem Aussehen noch nicht zufrieden. Es waren zwar bereits alle vorher genannten Unebenheiten des MDF bedeckt, jedoch hatten sich beim Trocknen feine Rissen in der Farbe gebildet.

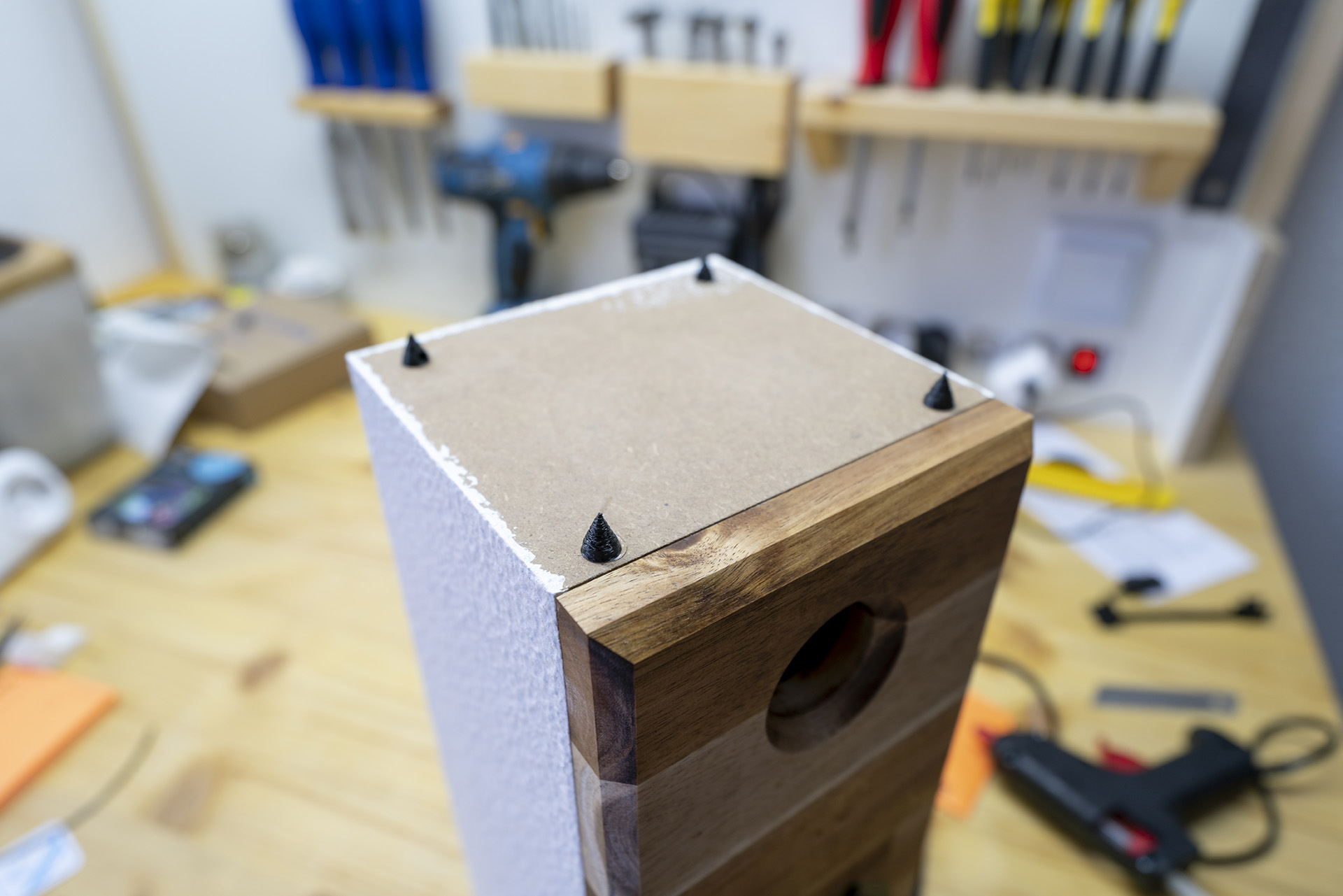

Dadurch, dass DuraTex eine wasserbasierte Farbe ist, kann es einfach mit Wasser verdünnt werden. Dies tat ich für die dünnere zweite Farbschicht und auch für die dritte. Nach der dritten Schicht war ich sehr zufrieden mit dem Aussehen, das ich in nur kurzer Zeit erzielt hatte. Die texturierte Oberfläche ist ganz anderes als alles, was ich bisher in meinen Projekten angestrebt hatte und zieht deutlich mehr Aufmerksamkeit auf sich, aber ich denke Bilder sagen deutlich mehr als Worte:

Dämmung der Boxen

Um die Soundreflexionen im Inneren der Boxen zu verringern oder idealerweise komplett zu eliminieren beklebte ich alle Innenwände der MDF-Boxen mit etwas Akustikschaum. Ich schnitt die Teile mit einem Teppichmesser auf die richtige Größe zu und klebte sie mit etwas Heißkleber fest.

Verkabeln der Anschlüsse

Da ich sehr bald die Boxen verschließen würde war nun die letzte Chance, einfach innerhalb der Box zu arbeiten. Aus diesem Grund schraubte ich als nächstes die 4mm Terminals in die zuvor gebohrten Löcher in der Rückwand der Boxen. Dann lötete ich ein kurzes, aber ausreichend langes Stück Lautsprecherkabel an die Lötfahnen der Terminals.

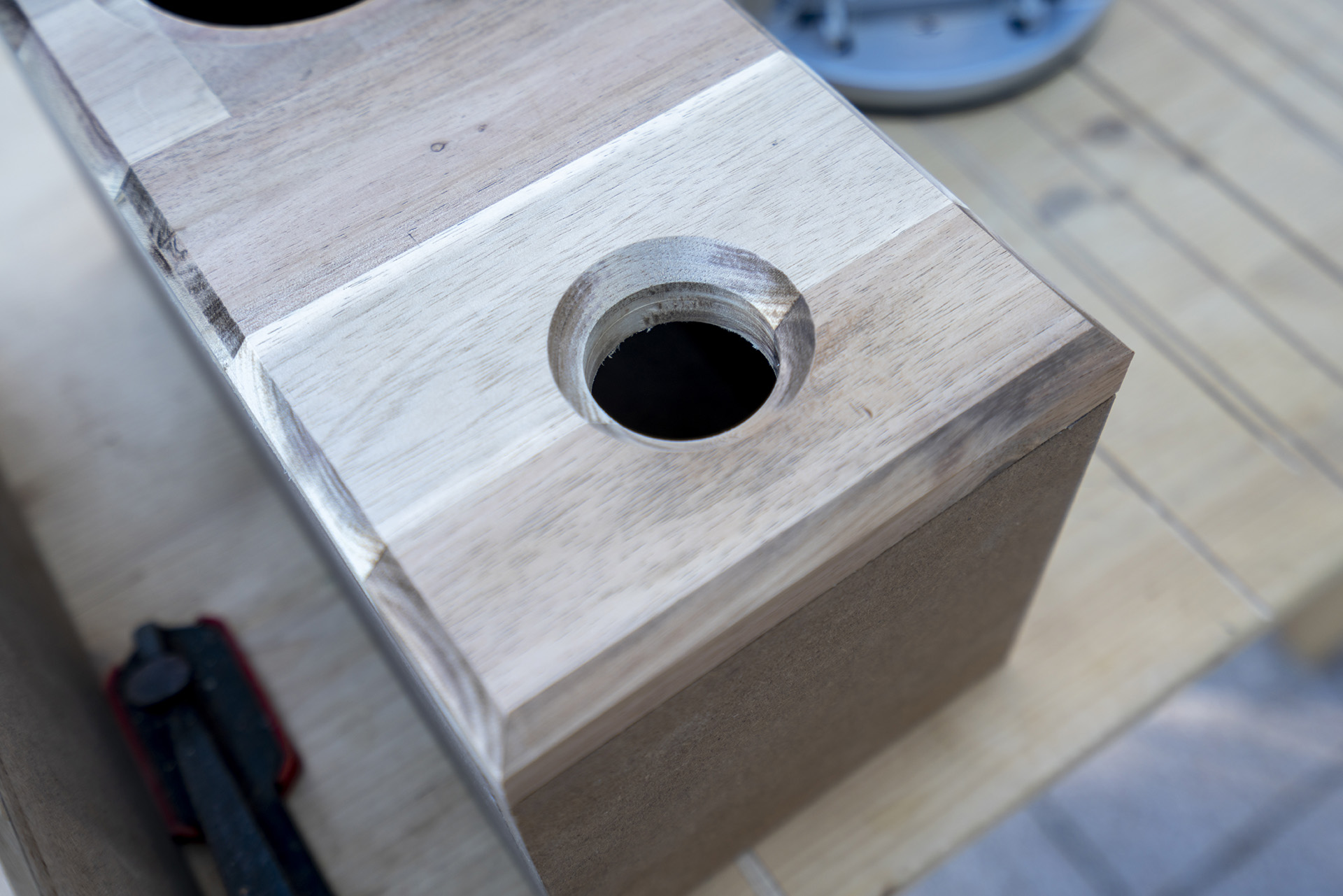

Um das PVC Rohr an der passenden Stelle auf der Rückseite der Fronten befestigen zu können, verwendete ich einen kleinen Adapter, den ich mir aus einem kleinen Reststück MDF baute. Dazu bohrte ich in das MDF einfach ein Loch mit einem 40mm Forstner-Bohrer. 40mm sind der exakte Außendurchmesser des DN40 Rohrs. Wie ich es schon zuvor bei meinem Subwoofer, wollte ich die vordere Öffnung des Ports mit ein paar Lagen schwarzem Netzstoff bedecken. Der Stoff ist sehr gut luftdurchlässig, verhindert jedoch, dass man das graue Rohr des Ports von vorne sehen kann.

Dann klebte ich alles mit Holzleim zusammen, wobei ich den Stoff zwischen dem Akazienholz und dem MDF-Adapter einklemmte.

Nachdem der Kleber ausreichend getrocknet war, war es an der Zeit, die Portrohre festzukleben, was ich mit einer großzügigen Menge Heißkleber tat. Das war die einfachste, stärkste und sicher luftdichte Lösung, die mir einfiel.

Ölen der Fronten

Nun war der Bau der Lautsprecher-Fronten komplett abgeschlossen und ich konnte mit einem Pinsel eine Schicht Holzöl auftragen. Dieser Schritt war mal wieder sehr zufriedenstellend, da hierdurch die verschiedenen Holzarten des Akazienholzes erst so richtig zur Geltung kommen.

Befestigen der Fronten und der Lautsprecher-Treiber

Als nächstes konnte ich die Fronten dauerhaft an den MDF-Boxen befestigen. Dazu nutzte ich Holzleim und presste die Fronten während des Trocknens fest an, um Lücken zu vermeiden.

Jetzt konnte ich die letzte, wichtigste Komponente anbringen: des Dayton Audio RS100 Treiber selbst. Da ich bereits ein Stück Lautsprecherkabel an die Terminals angelötet hatte konnte ich nun leicht dessen anderes Ende an die Lötfahnen des Treibers anlöten.

Leider hatte ich keine schönen schwarzen Schrauben parat und so entschied ich mich auf die Schnelle, ein paar reguläre Holzschrauben schwarz zu lackieren. Mit dem Ergebnis bin ich leider nicht wirklich zufrieden und werde die Schrauben vermutlich noch gegen schönere austauschen müssen.

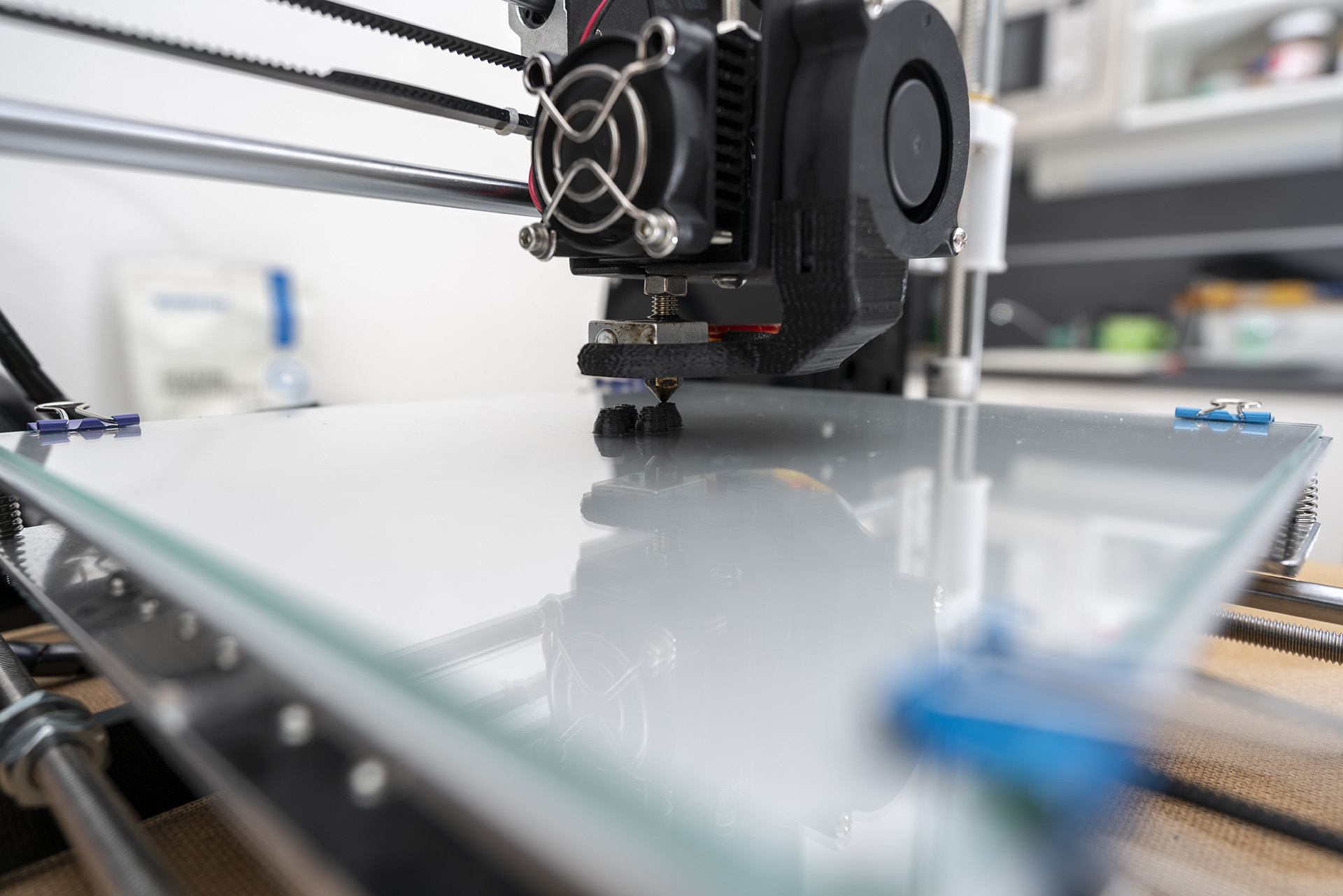

Spike-Füße 3D drucken

Schon länger bin ich begeistert von den metallenen Spike-Füßen, die man an einigen Highend-Lautsprechern sieht, aber für die meist relativ hohen Preise wollte ich mir nicht einfach welche kaufen.

Da ich aktuell für das nächste Projekt vorübergehend einen 3D-Drucker zuhause habe, entschied ich mich, diesen schon für dieses Projekt zu verwenden. Ich lud mir einfach schnell von Thingiverse das Modell von Spike-Füßen herunter, skalierte sie auf eine Höhe von 10mm und druckte mir innerhalb weniger Minuten 8 Exemplare aus schwarzem PLA aus.

Das Ergebnis gefiel mir sehr und so klebte ich die Füße kurzerhand mit etwas Heißkleber an die Unterseite des Lautsprecher.

Das Ergebnis

Das Ergebnis dieses Lausprecherbaus gefällt mir wirklich gut. Auch wenn die Form der Boxen selbst sehr simpel ist, machen das DuraTex und die CNC-gefrästen Fronten die Lautsprecher doch zu einem Hingucker.

Und das Sounderlebnis erst... ich wünsche ich könnte das, was ich höre irgendwie rüberbringen. Die Lautsprecher klingen nach deutlich mehr als zwei einfachen 4 Zoll Fullrange Treibern, die Höhen und Mitten sind sehr klar und selbst die niedrigen Frequenzen klingen super, wenn ich meinen Subwoofer ganz ausschalte.

Über mich

Ich bin Marco und ich studiere derzeit Elektrotechnik und Informatik an der Universität Stuttgart. Als Ausgleich zu meinem theorielastigen Studium baue ich in meiner Freizeit Dinge aus Holz, Metall und Beton und halte den Entstehungsprozess meiner Projekte sehr gerne auf meinem Blog fest. Das Lautsprecherbauen ist für mich die ideale Freizeitbeschäftigung, denn hierbei kann ich durch eine Kombination aus theoretischen Vorberechnungen und darauf aufbauender handwerklicher Arbeit ein möglichst gutes Endresultat erzielen und dieses jeden Tag beim Musik hören genießen.

Lust auf mehr? Weitere tolle Lautsprecher Projekte von Marco finden Sie auf seinem Wordpress blog.

Verwendete Produkte

4″ Dayton Audio RS100-4 Breitbrand Treiber

Acry-Tech DuraTex Roller Grade 1kg Lautsprechergehäuse Lackierungskit

Dayton Audio BPA-38G HD Binding Post Pair Gold

Home-Audio

Home-Audio  Audio Komponenten

Audio Komponenten  Frequenzweichen-Bauteile

Frequenzweichen-Bauteile  Testen & Messen

Testen & Messen  Bausätze

Bausätze  Zubehör

Zubehör  Neue Produkte

Neue Produkte  Lautsprecher

Lautsprecher Verstärker

Verstärker  DAC Wandler

DAC Wandler DSP Module

DSP Module Streamer

Streamer Plattenspieler

Plattenspieler Tieftöner

Tieftöner Hochtöner

Hochtöner Exciter

Exciter Bass Shakers

Bass Shakers Einbauverstärker

Einbauverstärker Verstärkermodule

Verstärkermodule Single board computers

Single board computers Montierte Frequenzweichen

Montierte Frequenzweichen Leiterplatten

Leiterplatten Kondensatoren

Kondensatoren Widerstände

Widerstände Spulen

Spulen Circuit Breakers

Circuit Breakers Crossover tools

Crossover tools Schraubklemmen

Schraubklemmen Akustikmessungen

Akustikmessungen Elektrische Messungen

Elektrische Messungen Schallpegelmesser

Schallpegelmesser Verstärker Bausätze

Verstärker Bausätze Komponentenpakete

Komponentenpakete Lautsprecher-Bausätze

Lautsprecher-Bausätze Subwoofer Bausätze

Subwoofer Bausätze Bluetooth Lautsprecher Bausätze

Bluetooth Lautsprecher Bausätze DIY-Elektronik-Bausätze

DIY-Elektronik-Bausätze Polklemmen

Polklemmen Gehäusebeschläge

Gehäusebeschläge Kabel

Kabel Stecker

Stecker Lautsprecher Gehäuse

Lautsprecher Gehäuse Elektromechanik

Elektromechanik Netzteile

Netzteile Lautsprecher Reparatur

Lautsprecher Reparatur Werkstatt Werkzeuge

Werkstatt Werkzeuge Verstärkerzubehör

Verstärkerzubehör Ständer & Halterungen

Ständer & Halterungen Geschenkgutschein

Geschenkgutschein Bücher

Bücher Neue Produkte

Neue Produkte

Lautsprecher

Lautsprecher Verstärker

Verstärker  DAC Wandler

DAC Wandler DSP Module

DSP Module Streamer

Streamer Plattenspieler

Plattenspieler Tieftöner

Tieftöner Hochtöner

Hochtöner Exciter

Exciter Bass Shakers

Bass Shakers Einbauverstärker

Einbauverstärker Verstärkermodule

Verstärkermodule Single board computers

Single board computers Montierte Frequenzweichen

Montierte Frequenzweichen Leiterplatten

Leiterplatten Kondensatoren

Kondensatoren Widerstände

Widerstände Spulen

Spulen Circuit Breakers

Circuit Breakers Crossover tools

Crossover tools Schraubklemmen

Schraubklemmen Akustikmessungen

Akustikmessungen Elektrische Messungen

Elektrische Messungen Schallpegelmesser

Schallpegelmesser Verstärker Bausätze

Verstärker Bausätze Komponentenpakete

Komponentenpakete Lautsprecher-Bausätze

Lautsprecher-Bausätze Subwoofer Bausätze

Subwoofer Bausätze Bluetooth Lautsprecher Bausätze

Bluetooth Lautsprecher Bausätze DIY-Elektronik-Bausätze

DIY-Elektronik-Bausätze Polklemmen

Polklemmen Gehäusebeschläge

Gehäusebeschläge Kabel

Kabel Stecker

Stecker Lautsprecher Gehäuse

Lautsprecher Gehäuse Elektromechanik

Elektromechanik Netzteile

Netzteile Lautsprecher Reparatur

Lautsprecher Reparatur Werkstatt Werkzeuge

Werkstatt Werkzeuge Verstärkerzubehör

Verstärkerzubehör Ständer & Halterungen

Ständer & Halterungen Geschenkgutschein

Geschenkgutschein Bücher

Bücher Neue Produkte

Neue Produkte Dayton Audio Exciters

Dayton Audio Exciters